Виробництво комбікормів передбачає точний контроль над розміром частинок на кожному етапі технологічного циклу. Стандартні гранули, що виходять з преса, не завжди відповідають фізіологічним потребам молодняка птиці, риби чи дрібної худоби. Проте хаотичне руйнування структури гранул призводить до утворення пилу, втрати поживних речовин та погіршення якості корму.

Вальцева дробарка — це спеціалізоване обладнання для контрольованого зменшення розміру готових пелет без руйнування їх внутрішньої структури. На відміну від молоткових подрібнювачів, які працюють за принципом ударного дроблення сировини, переробка вже сформованих гранул здійснюється безударним способом. Обладнання інтегрується у виробничу лінію після гранулятора та використовується для отримання фракції заданого розміру з мінімальним утворенням дрібних часток.

Функціональне призначення вальцевої дробарки

Вальцева дробарка застосовується для контрольованої переробки вже сформованих гранул без порушення їх структури та фізичних властивостей. Така обробка не передбачає повторного гранулювання або втручання в рецептуру корму й виконується як окремий технологічний етап після формування пелет.

У комбікормовому виробництві це обладнання використовується на етапах адаптації готових гранул до вимог конкретних видів і форматів кормів:

- виготовлення кормів для молодняка птиці — для фракційного складу встановлюються підвищені вимоги з огляду на особливості споживання корму на ранніх етапах росту;

- переробки кормів для рибного господарства — критичним параметром стає точне калібрування фракцій з урахуванням вікових груп і умов утримання;

- виробництва спеціалізованих кормів для свинарства — застосовуються фракції меншого калібру порівняно з кормами для дорослого поголів’я;

- підготовки компонентів для преміксів і функціональних сумішей — подрібнені гранули використовуються як технологічна основа для подальшого збагачення.

У результаті виробництво комбікормів організовується за гнучкою моделлю: базові гранули виготовляються великими партіями, після чого розподіляються на фракції різного призначення відповідно до вимог рецептур і замовлень.

Принцип роботи та технологічні відмінності

Безударний принцип роботи вальцевої дробарки ґрунтується на взаємодії двох рифлених роликів, що обертаються назустріч один одному з різною швидкістю. Гранули проходять через регульований зазор між роликами та піддаються контрольованому стисненню без хаотичного руйнування структури. За таких умов зберігається стабільність фракційного складу та однорідність частинок. Ступінь зменшення розміру визначається величиною робочого зазору та налаштовується відповідно до виробничих вимог.

Місце вальцевої дробарки у виробничій лінії

Вальцева дробарка застосовується як проміжний технологічний етап між формуванням гранул і їх подальшою підготовкою до відвантаження.

У стандартній схемі комбікормового виробництва технологічна послідовність включає такі етапи:

- Формування базової пелети заданого розміру на прес-грануляторі.

- Охолодження гранул після гранулювання.

- Подача охолодженого продукту на вальцеву дробарку.

- Просіювання подрібненого матеріалу з відокремленням кондиційної фракції.

- Повернення дрібної фракції у виробничий цикл.

- Подальше зберігання або фасування готового продукту.

Така побудова технологічного процесу сприяє раціональному використанню виробничих потужностей. Формування базової гранули виконується одним гранулятором, тоді як коригування фракційного складу відбувається на етапі вальцевого подрібнення. У результаті з однієї базової гранули формується кілька типів готової продукції без заміни матриць і переналаштування обладнання.

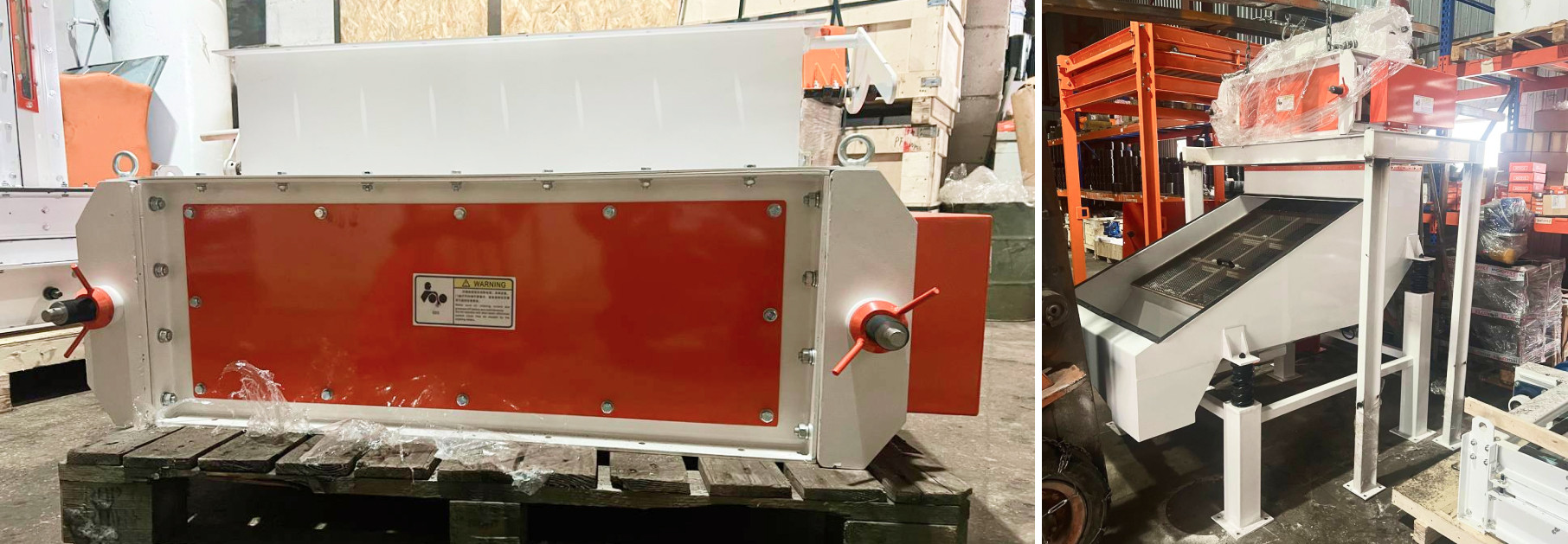

Конструкційні особливості обладнання

Надійність вальцевої дробарки формується на етапі проєктування і безпосередньо залежить від підбору матеріалів та точності виготовлення ключових вузлів. У виробництві обладнання компанія «УКРБІО ТРАНС-СЕРВІС» закладає ці параметри на рівні конструктивних рішень і технологічної обробки деталей, з урахуванням режимів промислової експлуатації. Характер роботи обладнання визначається інженерними рішеннями, реалізованими в його конструкції:

- Рифлені ролики з загартованої сталі. Робочі поверхні виготовляються з високолегованих сплавів із подальшою термічною обробкою. Такий підхід дає змогу підвищити зносостійкість при переробці абразивних кормових компонентів і збільшити ресурс роликів без необхідності частої заміни.

- Система точного регулювання зазору. Механізм регулювання дозволяє змінювати відстань між роликами з високою точністю. Переналаштування під іншу фракцію виконується без демонтажу елементів конструкції, що спрощує експлуатацію обладнання.

- Жорстка корпусна конструкція. Корпусна конструкція розрахована на сприйняття механічних навантажень, що виникають під час роботи роликів. Зниження вібраційних впливів і стабільність технологічного процесу досягаються завдяки жорсткій конструкції рами у режимі безперервної експлуатації.

- Підшипникові вузли, адаптовані до безперервної роботи. Зменшення тертя в підшипникових вузлах і сповільнення їх зносу досягаються завдяки централізованій системі подачі мастила. Регламентне змащення формує стабільний тепловий режим вузлів, що знижує ймовірність перегріву та подовжує ресурс елементів без потреби у частих сервісних втручаннях.

Технологічні переваги використання вальцевої дробарки

У процесі подрібнення готових гранул у комбікормовому виробництві ключове значення має контроль фракційного складу готового продукту. Саме від нього залежать якість корму та стабільність технологічного циклу. Різні типи дробильного обладнання по-різному впливають на ці параметри, тоді як вальцева дробарка вирізняється рядом технологічних особливостей, що формують її практичні переваги у виробничих умовах:

- рівномірність фракції — більша частина подрібненого матеріалу формується в межах заданого діапазону, що зменшує частку надмірно дрібних або крупних фрагментів;

- обмежене утворення пилу — контрольований характер стиснення зменшує руйнування поверхні гранул;

- збереження поживної цінності — подрібнення без ударного навантаження не порушує структуру крохмалю та білків, що позитивно впливає на засвоюваність корму;

- стабільність у безперервному циклі — конструкція обладнання розрахована на тривалу роботу під виробничим навантаженням без перегріву та зносу критичних вузлів;

- простота інтеграції — адаптація дробарки до діючої лінії не потребує модифікації ключових технологічних етапів.

Де придбати вальцеву дробарку для комбікормового виробництва

Компанія «УКРБІО ТРАНС-СЕРВІС» виготовляє вальцеві дробарки, призначені для інтеграції у виробничі лінії комбікормових заводів різної потужності. Обладнання проєктується з урахуванням умов промислової експлуатації та може застосовуватися як у лініях з одним типом сировини, так і у виробництвах із широким асортиментом комбікормової продукції.

Під час підбору конфігурації обладнання враховуються параметри діючої виробничої лінії, вимоги до фракційного складу готового продукту, типи сировини та особливості розміщення обладнання в цеху. Такий підхід забезпечує коректну інтеграцію вальцевої дробарки в наявний технологічний процес без порушення його стабільності.

В рамках співпраці пропонуємо:

- технічні консультації щодо розміщення вальцевої дробарки у виробничій лінії та її взаємодії з суміжним обладнанням;

- налаштування обладнання під конкретні типи комбікормів із підбором оптимальних режимів роботи роликів;

- навчання операторів правилам експлуатації та регулювання фракційного складу;

- сервісне обслуговування з можливістю виїзду технічних фахівців для планових робіт або усунення несправностей.